PP風管制造中的螺桿溫度調控:下降以促塑化的科

發布時間:2025-09-10 10:39

PP風管制造中的螺桿溫度調控:下降以促塑化的科學之道

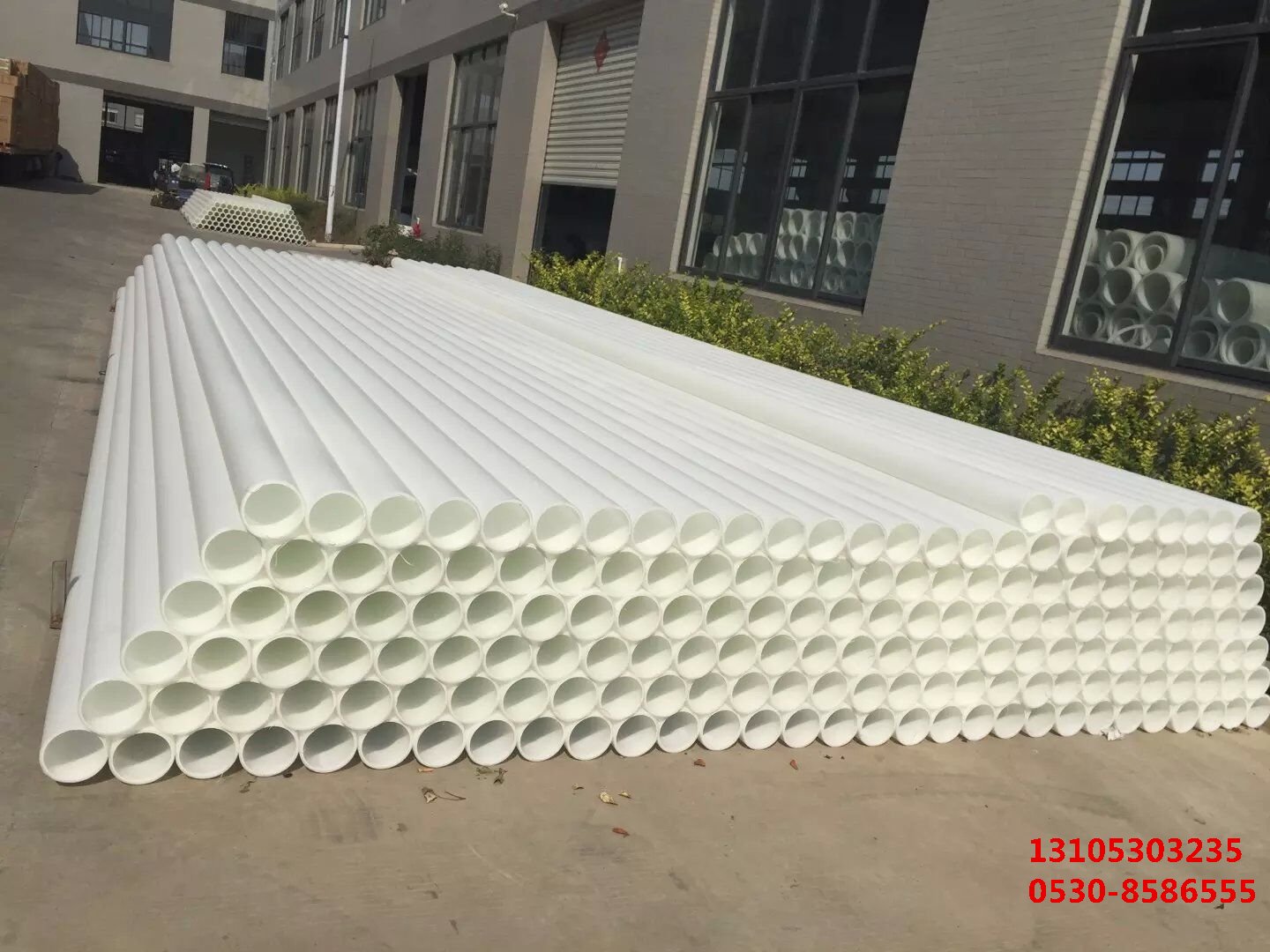

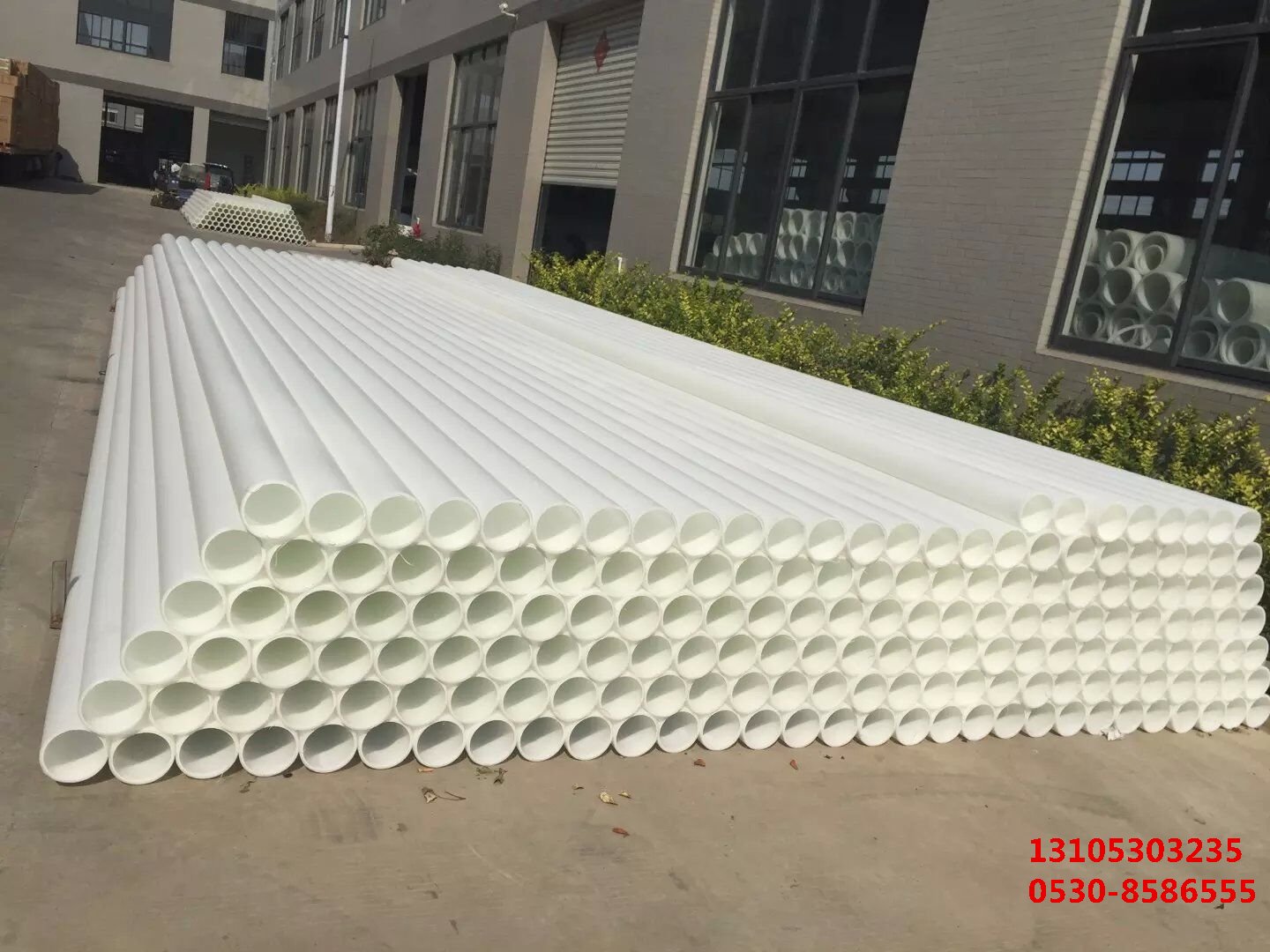

在塑料加工領域,尤其是

PP風管的生產中,螺桿溫度的控制是影響產品質量與生產效率的關鍵因素之一。近年來,越來越多的實踐證明,適當降低螺桿溫度不僅不會阻礙材料的塑化過程,反而能顯著提升制品的綜合性能和生產效率。本文將從原理、優勢、實施策略及注意事項四個方面深入探討這一技術革新。

原理剖析:為何降溫利于塑化?

傳統的觀念認為較高的熔融溫度有助于加快原料流動,減少阻力,但實際上對于像PP這樣的半結晶性高分子材料而言,過高的溫度會導致分子鏈過度松弛,形成大范圍無序結構,增加了氣泡產生的風險,同時也可能造成材料分解,降低機械強度。而適度降低螺桿各區段的溫度,特別是計量段和均化段的溫度,可以使物料在受控條件下緩慢升溫,促進晶體結構的有序排列,提高熔體的均勻性和穩定性。這種“低溫慢煉”的方式有利于形成細小且分布均勻的晶核,為后續快速冷卻定型打下良好基礎,從而實現更高質量的塑化效果。

優勢凸顯:多維度效益展現

1. 提升物理性能:通過精細調控溫度,可以減少因高溫引起的降解現象,保持PP原有的高強度、高剛性特點,同時優化沖擊韌性和耐應力開裂能力,使成品更加耐用。

2. 改善外觀質量:較低的加工溫度減少了表面光澤度的不一致性,避免了因局部過熱造成的燒焦痕跡或銀紋缺陷,使得風管內外壁更加光滑平整,色澤均勻。

3. 增強尺寸穩定性:合理的低溫塑化過程有助于控制收縮率,確保產品在不同環境條件下仍能保持良好的形狀穩定性,滿足精密安裝需求。

4. 節能減排:相比高溫加工工藝,降溫操作直接降低了能耗,符合綠色制造趨勢,長期來看可為企業節省大量能源成本。

5. 延長設備壽命:減少熱應力對設備的損害,降低維護頻率和更換零部件的成本,提高生產線的整體運行效率。

實施策略:精準調控的藝術

要實現上述好處,關鍵在于采取科學合理的溫度設置方案。一般而言,應遵循以下原則進行調整:

分段設定:根據擠出機的螺桿結構(通常分為加料段、壓縮段、計量段),分別設定不同的適宜溫度區間。例如,加料區可稍高以保證順利進料;壓縮區逐漸過渡至較低溫,以促進物料壓實;計量區則維持相對較低但穩定的溫度,確保充分塑化而不過度熔化。

動態調整:依據原料批次差異、環境濕度變化等因素實時監控并微調各段溫度,利用現代化控制系統實現自動化管理。

配合其他參數優化:如調整轉速、背壓等,與溫度控制相輔相成,共同作用于物料狀態的最優化。

注意事項:避免誤區,確保成效

雖然降低螺桿溫度帶來諸多益處,但在實際操作過程中也需警惕幾個常見誤區:

不可盲目追求低溫:過低的溫度會導致熔體粘度增大,增加擠出難度,甚至造成堵塞。必須找到既能保證良好塑化又不至于影響流動性的最佳平衡點。

關注原料適應性:不同牌號的PP樹脂其熔融特性各異,新配方引入時需重新評估最佳工藝條件。

定期維護保養:低溫環境下,機器內部易積累水分和雜質,需加強清潔保養,防止影響產品質量。

綜上所述,合理下調PP風管生產過程中螺桿的溫度,是一項基于深刻理解材料特性與加工工藝相互作用的創新舉措。它不僅能夠有效提升產品的綜合性能,還能帶來經濟效益與環保效益的雙重收獲。隨著技術進步和市場需求的變化,持續探索和完善這一領域的知識體系,將是推動行業升級轉型的重要途徑。未來,隨著智能化技術的發展,更加精細化、個性化的溫度控制將成為可能,進一步拓展PP風管及其他塑料制品的應用邊界。

PP風管制造中的螺桿溫度調控:下降以促塑化的科學之道

在塑料加工***域,尤其是

PP風管的生產中,螺桿溫度的控制是影響產品質量與生產效率的關鍵因素之一。近年來,越來越多的實踐證明,適當降低螺桿溫度不僅不會阻礙材料的塑化過程,反而能顯著提升制品的綜合性能和生產效率。本文將從原理、***勢、實施策略及注意事項四個方面深入探討這一技術革新。

原理剖析:為何降溫利于塑化?

傳統的觀念認為較高的熔融溫度有助于加快原料流動,減少阻力,但實際上對于像PP這樣的半結晶性高分子材料而言,過高的溫度會導致分子鏈過度松弛,形成***范圍無序結構,增加了氣泡產生的風險,同時也可能造成材料分解,降低機械強度。而適度降低螺桿各區段的溫度,***別是計量段和均化段的溫度,可以使物料在受控條件下緩慢升溫,促進晶體結構的有序排列,提高熔體的均勻性和穩定性。這種“低溫慢煉”的方式有利于形成細小且分布均勻的晶核,為后續快速冷卻定型打下******基礎,從而實現更高質量的塑化效果。

***勢凸顯:多維度效益展現

1. 提升物理性能:通過精細調控溫度,可以減少因高溫引起的降解現象,保持PP原有的高強度、高剛性***點,同時***化沖擊韌性和耐應力開裂能力,使成品更加耐用。

2. 改善外觀質量:較低的加工溫度減少了表面光澤度的不一致性,避免了因局部過熱造成的燒焦痕跡或銀紋缺陷,使得風管內外壁更加光滑平整,色澤均勻。

3. 增強尺寸穩定性:合理的低溫塑化過程有助于控制收縮率,確保產品在不同環境條件下仍能保持******的形狀穩定性,滿足精密安裝需求。

4. 節能減排:相比高溫加工工藝,降溫操作直接降低了能耗,符合綠色制造趨勢,長期來看可為企業節省***量能源成本。

5. 延長設備壽命:減少熱應力對設備的損害,降低維護頻率和更換零部件的成本,提高生產線的整體運行效率。

實施策略:精準調控的藝術

要實現上述***處,關鍵在于采取科學合理的溫度設置方案。一般而言,應遵循以下原則進行調整:

分段設定:根據擠出機的螺桿結構(通常分為加料段、壓縮段、計量段),分別設定不同的適宜溫度區間。例如,加料區可稍高以保證順利進料;壓縮區逐漸過渡至較低溫,以促進物料壓實;計量區則維持相對較低但穩定的溫度,確保充分塑化而不過度熔化。

動態調整:依據原料批次差異、環境濕度變化等因素實時監控并微調各段溫度,利用現代化控制系統實現自動化管理。

配合其他參數***化:如調整轉速、背壓等,與溫度控制相輔相成,共同作用于物料狀態的******化。

注意事項:避免誤區,確保成效

雖然降低螺桿溫度帶來諸多益處,但在實際操作過程中也需警惕幾個常見誤區:

不可盲目追求低溫:過低的溫度會導致熔體粘度增***,增加擠出難度,甚至造成堵塞。必須找到既能保證******塑化又不至于影響流動性的***平衡點。

關注原料適應性:不同牌號的PP樹脂其熔融***性各異,新配方引入時需重新評估***工藝條件。

定期維護保養:低溫環境下,機器內部易積累水分和雜質,需加強清潔保養,防止影響產品質量。

綜上所述,合理下調PP風管生產過程中螺桿的溫度,是一項基于深刻理解材料***性與加工工藝相互作用的創新舉措。它不僅能夠有效提升產品的綜合性能,還能帶來經濟效益與環保效益的雙重收獲。隨著技術進步和市場需求的變化,持續探索和完善這一***域的知識體系,將是推動行業升級轉型的重要途徑。未來,隨著智能化技術的發展,更加精細化、個性化的溫度控制將成為可能,進一步拓展PP風管及其他塑料制品的應用邊界。