PP管的制造要求有多嚴格

發布時間:2025-10-30 15:37

PP管的制造要求有多嚴格

在管材的世界里,

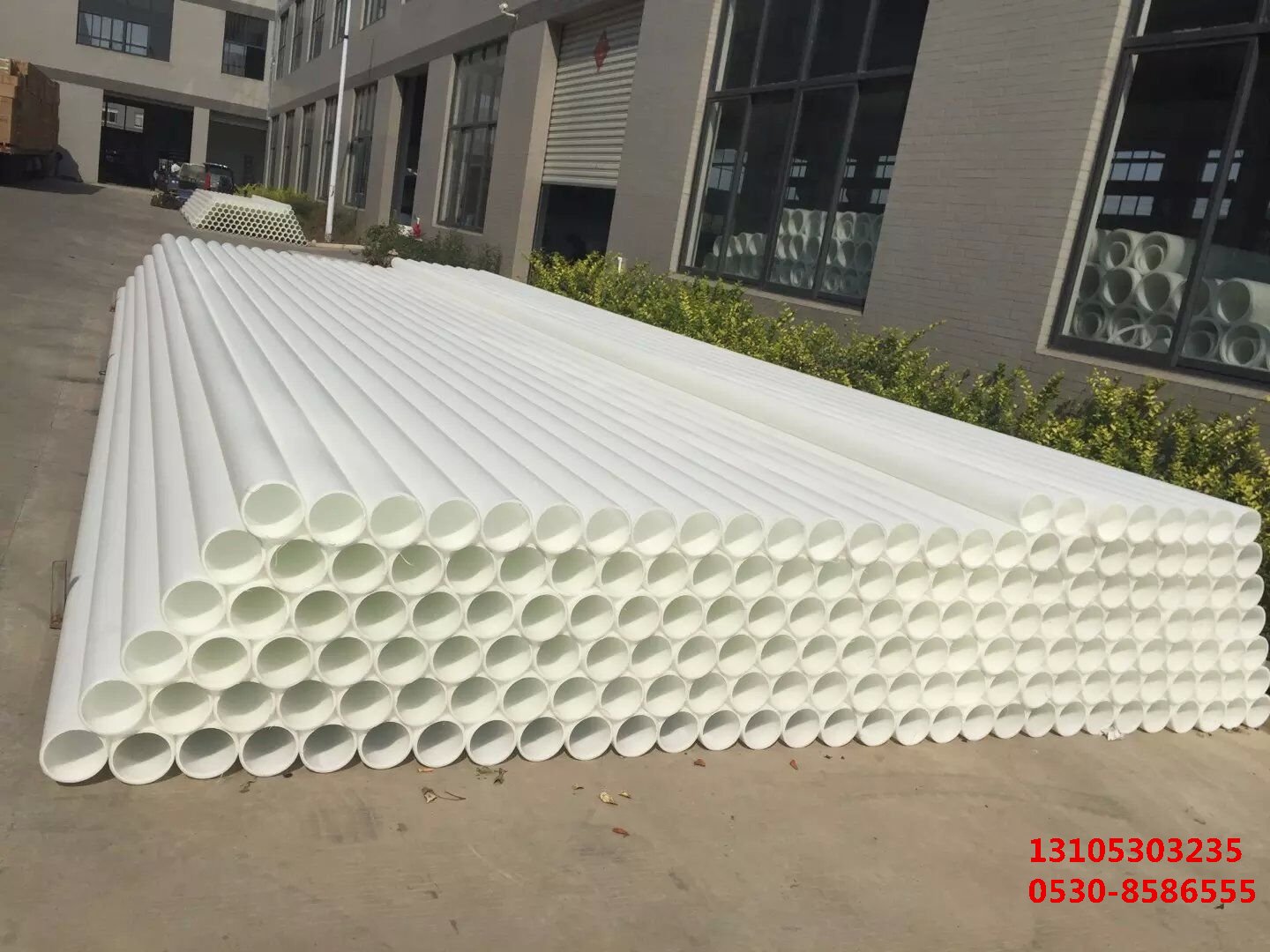

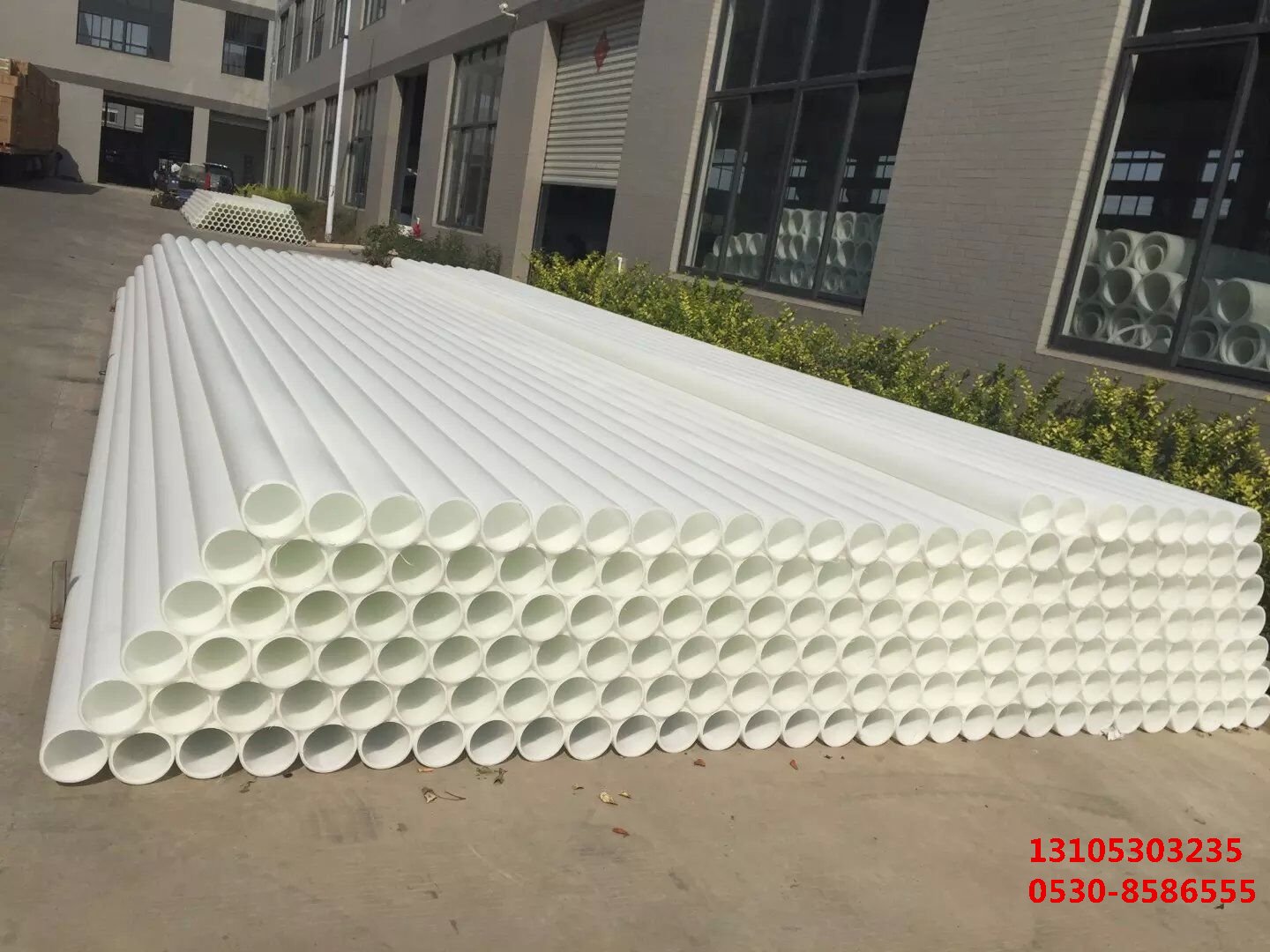

PP管正逐漸嶄露頭角,它的身影頻繁出現在建筑給排水、化工輸送等眾多領域。看似不起眼的PP管,實則背后隱藏著極為嚴格的制造要求,這些要求環環相扣,決定了它能否在各種應用場景中可靠服役。

一、原材料把控:基礎奠定品質

樹脂選擇

PP管的主要原料是聚丙烯樹脂,其質量優劣直接影響管材性能。必須選用符合特定標準的均聚級或共聚級聚丙烯。對于飲用水輸送管,樹脂要確保無毒無味,嚴格控制重金屬等有害物質含量,像鉛、鎘、汞等的含量需精確到微克每千克級別,防止對水質造成污染。而在工業應用中,耐化學腐蝕的工況下,則優先挑選具有相應耐化學性的樹脂牌號,以抵御酸堿等腐蝕性介質侵蝕。

添加劑使用

為改善PP管的性能,會添加各類助劑。穩定劑用于防止管材在加工與使用過程中因熱、光等因素降解,其添加量依據管材預期使用壽命和所處環境精準計算,一般控制在千分之幾的占比。增強劑如玻璃纖維,若要提升管材強度,長度、直徑以及添加比例都有嚴格限定,通常短切玻璃纖維長度在3 - 6毫米,添加量在10% - 30%,過多易導致管材脆性增加,過少則起不到有效增強作用。抗紫外線劑用于戶外管材,確保長期日曬后仍能維持物理性能,添加濃度依據當地日照強度標準設定。

二、生產工藝精控:打造精密管材

擠出成型

這是PP管生產的關鍵步驟。螺桿轉速需根據管材規格精確調控,小口徑管材轉速相對較高,可達每分鐘幾十轉,以快速塑化熔融物料;大口徑管材轉速降低,避免物料因剪切過熱分解。機筒溫度呈梯度分布,從加料段到均化段逐步升高,一般在180℃ - 250℃區間,確保物料平穩熔融推進。模具設計精良,流道形狀、尺寸公差極小,保證熔體均勻擠出,管材壁厚偏差控制在±0.1mm以內,否則會影響后續連接密封性與承壓能力。

注塑成型(管件生產)

對于PP管件,注塑工藝要求嚴苛。注射壓力高達幾十甚至上百兆帕,將熔融塑料快速注入模具型腔,填充時間精確到毫秒級,防止物料冷卻不均產生縮痕、氣孔。保壓壓力與時間依管件大小、結構優化設定,大型管件保壓時間長、壓力稍低,避免內應力過大致使管件開裂,確保尺寸精度達IT10 - IT14級,保障與其他部件裝配兼容性。

三、質量檢測把關:杜絕瑕疵流入市場

外觀檢測

肉眼可見的管材表面應光滑平整,無氣泡、裂紋、雜質等缺陷。借助強光手電筒、放大鏡等工具,細微檢查哪怕針尖大小的瑕疵,一旦發現,整根管材判定不合格。色澤均勻一致,色差值用專業色差儀測量,ΔE不超過規定范圍(一般小于1.5),體現產品品控一致性。

物理性能測試

拉伸試驗測定管材屈服強度、抗拉強度、斷裂伸長率等指標,不同用途PP管有對應最低標準,如建筑排水管拉伸強度至少30MPa,確保承受水流沖擊、建筑沉降應力。環剛度測試針對埋地管材,模擬土壤重壓,通過平板壓縮加載,數值依埋深、地面載荷確定,市政排水常用環剛度≥8kN/m²,保障長期地下運行不變形。

衛生性能檢測(涉水管材)

送往專業機構檢測重金屬析出、微生物滋生情況。浸泡水樣經原子吸收光譜儀、菌落計數器等精密儀器分析,鉛、砷等重金屬析出量遠低于生活飲用水衛生標準限值,大腸菌群、耐熱菌落總數為零檢出,讓民眾用水安全無憂。

PP管從原材料篩選到生產工藝雕琢,再到質量檢測層層把關,每一步都彰顯著嚴格要求。正是這份嚴謹,使得PP管能在復雜多變的環境中擔當重任,持續為現代工業與生活高效“輸通”保障。未來,隨著技術進階,其制造規范必將更精細嚴苛,拓寬應用邊界。

PP管的制造要求有多嚴格

在管材的世界里,

PP管正逐漸嶄露頭角,它的身影頻繁出現在建筑給排水、化工輸送等眾多***域。看似不起眼的PP管,實則背后隱藏著極為嚴格的制造要求,這些要求環環相扣,決定了它能否在各種應用場景中可靠服役。

一、原材料把控:基礎奠定品質

樹脂選擇

PP管的主要原料是聚丙烯樹脂,其質量***劣直接影響管材性能。必須選用符合***定標準的均聚級或共聚級聚丙烯。對于飲用水輸送管,樹脂要確保無毒無味,嚴格控制重金屬等有害物質含量,像鉛、鎘、汞等的含量需***到微克每千克級別,防止對水質造成污染。而在工業應用中,耐化學腐蝕的工況下,則***先挑選具有相應耐化學性的樹脂牌號,以抵御酸堿等腐蝕性介質侵蝕。

添加劑使用

為改善PP管的性能,會添加各類助劑。穩定劑用于防止管材在加工與使用過程中因熱、光等因素降解,其添加量依據管材預期使用壽命和所處環境精準計算,一般控制在千分之幾的占比。增強劑如玻璃纖維,若要提升管材強度,長度、直徑以及添加比例都有嚴格限定,通常短切玻璃纖維長度在3 - 6毫米,添加量在10% - 30%,過多易導致管材脆性增加,過少則起不到有效增強作用。抗紫外線劑用于戶外管材,確保長期日曬后仍能維持物理性能,添加濃度依據當地日照強度標準設定。

二、生產工藝精控:打造精密管材

擠出成型

這是PP管生產的關鍵步驟。螺桿轉速需根據管材規格***調控,小口徑管材轉速相對較高,可達每分鐘幾十轉,以快速塑化熔融物料;***口徑管材轉速降低,避免物料因剪切過熱分解。機筒溫度呈梯度分布,從加料段到均化段逐步升高,一般在180℃ - 250℃區間,確保物料平穩熔融推進。模具設計精***,流道形狀、尺寸公差極小,保證熔體均勻擠出,管材壁厚偏差控制在±0.1mm以內,否則會影響后續連接密封性與承壓能力。

注塑成型(管件生產)

對于PP管件,注塑工藝要求嚴苛。注射壓力高達幾十甚至上百兆帕,將熔融塑料快速注入模具型腔,填充時間***到毫秒級,防止物料冷卻不均產生縮痕、氣孔。保壓壓力與時間依管件***小、結構***化設定,***型管件保壓時間長、壓力稍低,避免內應力過***致使管件開裂,確保尺寸精度達IT10 - IT14級,保障與其他部件裝配兼容性。

三、質量檢測把關:杜***瑕疵流入市場

外觀檢測

肉眼可見的管材表面應光滑平整,無氣泡、裂紋、雜質等缺陷。借助強光手電筒、放***鏡等工具,細微檢查哪怕針尖***小的瑕疵,一旦發現,整根管材判定不合格。色澤均勻一致,色差值用專業色差儀測量,ΔE不超過規定范圍(一般小于1.5),體現產品品控一致性。

物理性能測試

拉伸試驗測定管材屈服強度、抗拉強度、斷裂伸長率等指標,不同用途PP管有對應***標準,如建筑排水管拉伸強度至少30MPa,確保承受水流沖擊、建筑沉降應力。環剛度測試針對埋地管材,模擬土壤重壓,通過平板壓縮加載,數值依埋深、地面載荷確定,市政排水常用環剛度≥8kN/m²,保障長期地下運行不變形。

衛生性能檢測(涉水管材)

送往專業機構檢測重金屬析出、微生物滋生情況。浸泡水樣經原子吸收光譜儀、菌落計數器等精密儀器分析,鉛、砷等重金屬析出量遠低于生活飲用水衛生標準限值,***腸菌群、耐熱菌落總數為零檢出,讓民眾用水安全無憂。

PP管從原材料篩選到生產工藝雕琢,再到質量檢測層層把關,每一步都彰顯著嚴格要求。正是這份嚴謹,使得PP管能在復雜多變的環境中擔當重任,持續為現代工業與生活高效“輸通”保障。未來,隨著技術進階,其制造規范必將更精細嚴苛,拓寬應用邊界。